圓形連接器廣泛應(yīng)用于工業(yè)設(shè)備、航空航天、汽車電子等領(lǐng)域,其長期可靠性直接影響整個系統(tǒng)的穩(wěn)定性。在潮濕、鹽霧、高溫等惡劣環(huán)境中,金屬接觸面的氧化會導(dǎo)致接觸電阻上升、信號傳輸質(zhì)量下降,甚至引發(fā)連接失效。因此,科學(xué)評估圓形連接器的抗氧化性能至關(guān)重要。本文將從材料選擇、表面處理、環(huán)境模擬測試、電性能監(jiān)測等多個維度,系統(tǒng)解析圓形連接器抗氧化性能的評估方法。

1. 材料選擇與抗氧化基礎(chǔ)

圓形連接器的核心導(dǎo)電部件通常采用銅合金(如黃銅、磷青銅、鈹銅等),因其導(dǎo)電性和機(jī)械性能優(yōu)異,但銅在潮濕環(huán)境中易氧化,形成絕緣性較高的氧化銅(CuO)或氧化亞銅(Cu?O)。因此,評估抗氧化性能的第一步是分析基材的耐腐蝕能力。例如,鈹銅(C17200)因含少量鈹元素,抗氧化能力優(yōu)于普通黃銅(C26000),在相同鹽霧測試條件下,鈹銅接觸件的表面氧化速率可降低30%以上。

此外,鍍層材料的選擇直接影響抗氧化性能。常見的鍍層包括:

鍍金(Au):化學(xué)惰性強(qiáng),抗氧化能力最佳,但成本較高,通常用于高可靠性應(yīng)用(如航空航天)。

鍍銀(Ag):導(dǎo)電性優(yōu)于金,但易與硫化物反應(yīng)生成硫化銀(Ag?S),導(dǎo)致接觸電阻上升。

鍍錫(Sn):成本低,但長期暴露在高溫高濕環(huán)境中易形成氧化錫(SnO?),影響導(dǎo)電性。

評估時需結(jié)合應(yīng)用場景選擇鍍層,例如,海洋環(huán)境中的連接器應(yīng)優(yōu)先采用鍍金或厚鍍層銀(≥3μm),而普通工業(yè)環(huán)境可采用鍍錫或錫合金(如Sn-Ag-Cu)。

2. 表面處理工藝的影響

除了鍍層材料,表面處理工藝對氧化防護(hù)同樣關(guān)鍵。常見的工藝包括:

化學(xué)鍍 vs. 電鍍:電鍍層更致密,抗氧化能力更強(qiáng)。例如,電鍍金的孔隙率通常低于0.1個/cm2,而化學(xué)鍍金可能達(dá)1~5個/cm2,在鹽霧環(huán)境中更易發(fā)生局部腐蝕。

多層復(fù)合鍍層:如鎳底層+金表層(Ni/Au),鎳層(3~5μm)可阻擋基材銅的擴(kuò)散,金層(0.5~2μm)提供抗氧化保護(hù)。某航天連接器采用2μm鎳+1μm金鍍層,在1000小時高溫高濕測試后接觸電阻仍保持穩(wěn)定。

鈍化處理:對不銹鋼外殼進(jìn)行鈍化(如硝酸鈍化),可增強(qiáng)表面氧化鉻(Cr?O?)保護(hù)膜的致密性,減少環(huán)境腐蝕。

評估時需通過掃描電子顯微鏡(SEM)和能譜分析(EDS)檢測鍍層厚度、均勻性及成分,確保無孔隙、裂紋或雜質(zhì)。

3. 環(huán)境模擬測試方法

實驗室環(huán)境測試是評估抗氧化性能的核心手段,主要包括:

鹽霧試驗(如ASTM B117):模擬沿海或化工廠環(huán)境,將連接器暴露于5% NaCl霧化環(huán)境中,測試96~1000小時。合格標(biāo)準(zhǔn)為:鍍金件無基材腐蝕,鍍錫件氧化面積≤5%。某汽車連接器在500小時鹽霧測試后,鍍錫觸點的接觸電阻上升了15%,而鍍金觸點僅上升2%。

高溫高濕試驗(如IEC 60068-2-78):溫度85℃、濕度85%RH(雙85測試),持續(xù)1000小時,評估氧化速率。例如,某工業(yè)連接器在雙85測試后,鍍銀觸點的接觸電阻從1mΩ升至10mΩ,而鍍金觸點保持在1.5mΩ以內(nèi)。

混合氣體腐蝕試驗(如IEC 60068-2-60):模擬工業(yè)污染環(huán)境,測試H?S、SO?、NO?等氣體對鍍層的影響。某通信設(shè)備連接器在10ppm H?S環(huán)境中暴露96小時后,鍍銀層出現(xiàn)明顯硫化發(fā)黑,而鍍金層無變化。

4. 電性能監(jiān)測與失效分析

抗氧化性能的最終評判標(biāo)準(zhǔn)是電性能穩(wěn)定性,關(guān)鍵測試包括:

接觸電阻測試(四線法):在額定電流下(如1A),監(jiān)測連接器插拔前后的電阻變化。例如,某數(shù)據(jù)中心的圓形連接器要求插拔500次后,接觸電阻增量≤20%。

絕緣電阻測試:施加500VDC電壓,測量絕緣電阻(通常要求≥1000MΩ)。氧化可能導(dǎo)致絕緣下降,如某艦載設(shè)備連接器因氧化導(dǎo)致絕緣電阻從10GΩ降至50MΩ,引發(fā)信號干擾。

高頻阻抗分析(如TDR時域反射法):評估氧化對信號完整性的影響。某5G基站連接器因鍍層氧化導(dǎo)致阻抗波動±5Ω,使信號損耗增加3dB。

失效分析手段包括:

X射線光電子能譜(XPS):分析氧化層化學(xué)成分,如檢測到Cu?O表明銅基材已氧化。

聚焦離子束(FIB)切片:觀察鍍層與基材界面的氧化擴(kuò)散情況。

5. 長期服役性能預(yù)測

通過加速老化試驗(如Arrhenius模型)推算連接器在實際環(huán)境中的壽命。例如,某鍍金連接器在85℃/85%RH條件下的失效時間為1000小時,推算其在25℃/60%RH環(huán)境下的壽命可達(dá)10年。

結(jié)論

評估圓形連接器的抗氧化性能需綜合材料、工藝、環(huán)境測試和電性能分析。未來趨勢包括:

納米涂層技術(shù)(如石墨烯鍍層)進(jìn)一步提升抗氧化性;

智能監(jiān)測:集成傳感器實時檢測氧化程度;

綠色表面處理:無氰鍍金、無鉻鈍化等環(huán)保工藝的應(yīng)用。

只有通過科學(xué)嚴(yán)謹(jǐn)?shù)脑u估體系,才能確保圓形連接器在嚴(yán)苛環(huán)境下的長期可靠性,為關(guān)鍵設(shè)備提供穩(wěn)定連接。

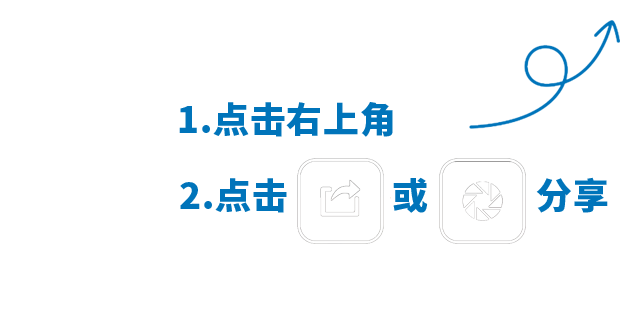

產(chǎn)品詳情請咨詢:15919850157(微信同號)